联系我们

微米级接合和封装技术-助焊剂清洗

简介

电子产品组装工艺中的焊接几乎都会使用到助焊剂。由这种助焊剂引起的清洗需求包括:(1)焊接后残留在印刷电路板上的助焊剂残渣的清洗(2)附着堆积在回流炉内的助焊剂的清洗(3)堆积在波峰焊托盘上的助焊剂的清洗(4)附着在焊锡机周边设备和夹具上的助焊剂的清洗。而这其中“(1)焊接后残留在印刷电路板上的助焊剂残渣的清洗”,对于清洗技术要求极高,本文将满足上述目的的清洗剂称为 "助焊剂清洗剂"。至于助焊剂的一般理论和分类等知识,市面上已有许多相关书籍1)-3)做了详细介绍,本文对此不再赘述。

尽管接合技术在电子封装技术中起着重要的作用,封装现场日益严格的化学物质管制却要求减轻能源和环境负担,助焊剂清洗的意义也因此受到了质疑。另一方面,电路设计朝着高密度、高速度的方向不断演变,助焊剂残渣对电路特性的影响已不容忽视,更高水平的清洗技术需求呼之欲出。

基于上述背景,本节的前半部分描述了助焊剂清洗剂的演变,助焊剂清洗的目的和本质意义,后半部分将重点介绍目前在实际应用中使用最广泛的助焊剂清洗剂,即乙二醇醚系清洗剂,并阐述当前技术和未来的挑战。

助焊剂清洗剂的发展与演变

早期的助焊剂,如含有盐酸的助焊剂,对金属有着很强的腐蚀性,需要立即漂洗和烘干,但随着20世纪60年代松香系助焊剂的出现,焊接后的可靠性大幅提高,一般不进行助焊剂清洗。然而,20世纪70年代末开始,电子设备日益趋向轻薄短小化,表面贴装成为主流,对印刷电路板的可靠性要求水平提高,对助焊剂清洗的需求再次变得强烈。在这个时候,美国杜邦公司工业化的氟化合物之一的CFC-113,作为一种不易燃、快干、绝缘、化学性质极其稳定和安全的“魔法液"被引入日本市场,用于精密清洗。这种液体就是我们常说的“氟利昂”,被认为是破坏臭氧层的元凶,直到1995年底才全面停产,在这大约20年间, 它成为了助焊剂清洗剂的标准,彻底确立了电子封装工艺中助焊剂清洗的地位。

然而,氟利昂在普及的同时变得廉价,并且由于其特性,清洗机并不需要非常复杂的技术,设计小巧且廉价。但彼时日本的电子行业整体处于高速成长和扩张的时期,所以对助焊剂清洗的必要性和被清洗后的电路质量没有进行过多的讨论。

而这之后氟利昂的全面废除和日本泡沫经济的崩溃,使得助焊剂清洗行业迎来了重大转型期。同时被废除的氯溶剂三氯乙烷主要用于金属清洗,几乎都是用于清洗用途,这两者共同推动了每年约30万吨的新型清洗剂市场的诞生,约有300家化学公司参与其中,竞争可谓激烈。

在此期间,封装行业再次认真审视了助焊剂清洗的必要性和清洗质量的评估问题,各家焊锡厂家也致力于开发免清洗助焊剂,许多公司转为采用免清洗工艺。然而,在要求高可靠性的车载设备、高频部件、高密度封装持续发展的半导体封装等行业中,清洗仍为重要工序之一。

导入助焊剂清洗的目的

为了避免上述问题的发生,钢板清洗剂需要满足以下要求和条件。

(1) 接合不良

如果在后续工序中进行引线接合或金翻转芯片接合时,如果在金焊盘等电极上仍然残留有助焊剂有机物覆膜,哪怕只是少量,都将会导致无法确保所需的接合强度,从而增加接合不良的风险。因此,完全清洗和去除焊剂残留是至关重要的。然而,需要注意的是,根据清洗方式的不同,可能会导致清洗剂成分残留或助焊剂残留再附着等问题,反而降低接合强度。

(2) 树脂的涂覆性和硬化抑制性

后续工序中,在焊接面上涂敷底部填充胶、模塑树脂等的情况下,如果存在助焊剂残渣,残渣中的金属皂类成分、蜡类成分可能会影响树脂的润湿性,进而导致涂层产生空隙,或由于助焊剂中的胺化合物等成分导致树脂的固化不良。

(3) 锡珠

除了助焊剂残渣,印刷和预热过程中滴落或飞溅产生的的锡珠也需要去除,以防止漏电、短路等电气故障的产生。锡珠的飞溅是由焊膏的急剧加热,导致助焊剂中的溶剂成分(水分)的气体膨胀,进而使得助焊剂与焊料一起飞溅而产生的。

(4) 绝缘可靠性的降低

目前的助焊剂通常在焊接后具有较高的残渣绝缘可靠性,很少因绝缘可靠性下降而进行清洗。然而,在某些情况下如果使用了水溶性助焊剂,这种助焊剂残渣具有很强的吸湿性和金属腐蚀性,必须立即用温水清洗和干燥,以保证其绝缘可靠性。此外,根据水溶性助焊剂种类的不同,其焊接后的残渣可能无法被温水清洗干净,需要用适当的清洗剂进行清洗。今后,预计随着低VOC技术的发展,这种情况会越来越多。

(5) 接点连接不良

由于助焊剂残留物含有树脂等绝缘材料,它们可能会附着在连接器等接点上,导致接触不良。但在连接器接点等狭小区域的形状中,如果清洗方法选择不当,可能会适得其反,将接点弄脏,因此需要谨慎处理。

(6) 检查准确性下降

接合部被助焊剂残留物覆盖后,外观检查,如检测吹孔等焊接不良、检查焊点的光泽、焊角形状等会变得更加困难。如果助焊剂残留物附着在印刷电路测试仪或功能测试仪的测试夹针上,会导致连接问题,降低电气测试的效率。

清洗助焊剂的意义

尽管基于上述各种原因导入了助焊剂清洗,但封装现场为了改善环境和降低成本,一直在尝试通过重新评估封装工程和锡焊条件、改进助焊剂等方式,探索免清洗技术。

然而,助焊剂会与存在于接合金属表面的金属氧化物、氢氧化物、碳酸盐等发生化学反应,转化为金属氧化物、金属络合物、有机酸金属肥皂等可熔化和可溶性化合物,通过赋予流动性,起到促进焊锡湿润性和合金形成的作用,它是一种极具高活性的材料。此外,助焊剂由松香等树脂成分构成,这类为了防止再氧化的有机保护材料在超过200℃的锡焊过程中,会发生剧烈的化学反应,,产生助焊剂残渣。如果让这些助焊剂残渣残留在印刷电路板上,则很难维持电路设计者所追求的稳定的电气特性和电路定数。此外,由于接合金属表面的氧化状态因位置和材料而异,低导热性的树脂部件以各种形式包围着接合区域,导致焊接时的加热状态差异很大,因此很难完全反应所有助焊剂成分。此外,随着现代焊接工艺要求焊接温度升高,为了保持助焊剂的活性,必须提高其活性度。此外,由于无卤化要求,活性剂成分从含活性较强的卤素成分变为含活性较低的有机酸等成分,因此维持助焊剂残留物的电气性能在印刷电路板的绝缘材料水平上变得非常困难。

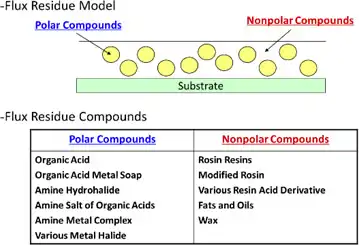

此外,助焊剂是由极性相对较低、介电常数较低的改性松香等树脂成分和极性较高、介电常数较高的活化剂成分组成,锡焊工序后的助焊剂残渣是一个由介电常数不同的成分组成的混合物,这些成分之间有许多接触界面(见图6.2.1)。并且,对应近年来的高频化、高速化的发展趋势,印刷电路板材料正在朝着低介电常数的方向发展。在低介电常数的电路板上,助焊剂残留物可以被视为电介质,存在于狭窄间距电路之间。当它们处于交流电场中时,已经确认会发生界面极化现象1)。

今后,在印刷电路板朝高密度化、高速化、高频化的方向不断发展的过程中,一旦助焊剂残渣的电气特性无法跟上印刷电路板的电气特性,就不应该残留在电路上。选择适当的清洗方法,确保电路板原本的电路特性是非常重要的。

图 1 焊接后助焊剂残渣的成分组成

助焊剂清洗剂的设计要点

在设计助焊剂清洗剂时,必须满足以下许多相反的要求和条件,在工业清洗剂中也属于技术要求极高的领域。

- 1.清洗过程前后,印刷电路板的电气特性不会发生改变。

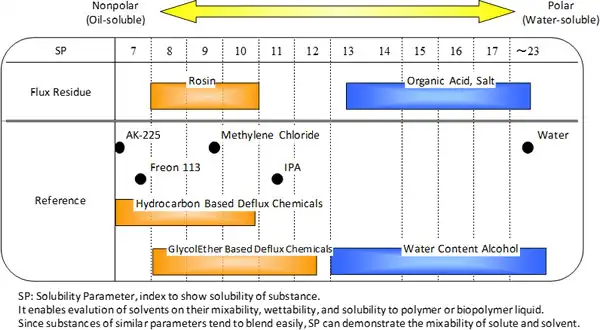

- 2.对于助焊剂残渣中各类极性和溶解度参数(SP值)差异大的复合成分具有广泛溶解性(图2.2)。

- 3.对印刷电路板上的各种部件(如:要封装的电子部件),没有不良影响。

- 4.在适当的工作环境下,可以确保人和环境的安全。

- 5.成分不涉及被相关法律法规严格限制使用的物质。

- 6.液体劣化少,使用寿命长。

- 7.可回收。

- 8.能够保证稳定供应,且导入该系统的成本可控。

图 2 助焊剂残渣的SP值

SP值:Solubility Parameter(溶解度参数)

表示物质的溶解性的指标,可以评估溶剂的混溶性、润湿性、聚合物或生物高分子在液体中的溶解性。溶解度参数相近的物质,更容易互相混合。因此,SP值是判断溶质和溶剂的混合容易度的基准。

上节中所提到的②、③和⑤是互斥的,要同时实现这几点的技术难度非常大。由于日益严格的化学相关法律法规对可使用的化学材料的限制,以及考虑到应尽可能降低对印刷电路板上各部分零部件的影响,清洗剂设计受到的限制条件诸多。另一方面,焊锡的无铅化和无卤化导致助焊剂残渣更加难以溶解,因此有必要提高清洗剂的溶解度。然而一般来说,高溶解力的材料也具有高化学活性,可能会影响到生物、环境和电子零部件。

另外,如果助焊剂残渣残留在部件下等狭窄缝隙内,就会出现这样的情况:清洗剂的高溶解力导致助焊剂残渣急剧膨胀,形成高粘度液体,难以从部件下排出,进而无法清洗。在这种情况下,需要添加溶解力低的辅助剂,以降低整个液体体系的粘度。通过多种清洗剂成分的配合技术,在确保对助焊剂残渣的溶解力的同时,抑制对印刷电路板零部件的影响,清洗剂的设计必须满足这类相互矛盾的要求。然而,面对封装工序中日益复杂的助焊剂清洗需求,仅依靠清洗剂很难满足所有的要求,与最合适的清洗设备组合使用,最大限度地发挥助焊剂清洗剂的优势,规避劣势,是解决这一问题的关键。

乙二醇醚类清洗剂

自从氟利昂被全面废除以来,人们考虑了各种各样的替代清洗剂,目前日本封装市场上的主流助焊剂清洗剂产品包括Pine Alpha(荒川化学工业有限公司)、CLEANTHROUGH(花王化学)和MICROCLEAN(化研科技),均属于乙二醇醚系化学品。

所谓乙二醇醚,在钢板清洗剂的文章中也有所提及, 为二元醇的二醇的单侧或双侧的羟基醚化形成的结构,在工业上,是以丁醇等醇为起始原料,加上环氧乙烷(EO)或环氧丙烷(PO)而合成的。工业生产的乙二醇醚的一部分如表1所示。

表 1工业用二醇醚类的一部分

|

|

化学名称 |

简称 |

沸点 |

闪点(℃) |

|

环氧乙烷系 |

二甘醇 |

BDG |

230.6 |

120 |

|

三甘醇 |

BTG |

271.2 |

156 |

|

|

乙二醇 |

iBG |

160.5 |

56.5 |

|

|

乙二醇 |

HeG |

208.0 |

102 |

|

|

二甘醇 |

HeDG |

259.1 |

141 |

|

|

环氧丙烷系 |

丙二醇 |

PGM |

121.0 |

32 |

|

二甘醇 |

MFDG |

187.2 |

76.5 |

|

|

丙二醇 |

PFG |

149.8 |

48.5 |

|

|

二丙二醇 |

PFDG |

212.0 |

108 |

|

|

丙二醇 |

BFG |

170.2 |

61.5 |

|

|

二丙二醇 |

BFDG |

230.6 |

117 |

|

|

丙二醇 |

PMA |

146.0 |

48 |

|

|

二烷基二醇醚 |

二甘醇 |

DMDG |

162.0 |

56 |

|

三甘醇 |

DMTG |

216.0 |

113 |

|

|

二甘醇 |

DEDG |

188.9 |

70.8 |

|

|

二甘醇 |

DBDG |

254.6 |

122 |

|

|

其他 |

3-甲氧基-3-甲基-1-丁醇 |

MMB |

174.0 |

68 |

|

3-甲氧基-3-甲基-1-丁基乙酸酯 |

MMB-Ac |

188.0 |

75.5 |

(注:沸点、闪点根据制造商的不同而存在少许差异)

乙二醇醚分子同时具有极性和非极性特征。通过将各种乙二醇醚进行组合,可以设计出具有广泛SP值和对助焊剂残渣有着最佳溶解度的清洗液。此外,乙二醇醚本身有闪点,根据日本的《消防法》被列为危险物质,但通过将其与水混合,可以设计出不属于日本《消防法》危险物质的清洗剂。此外,溶于水的乙二醇醚具有浊点,当温度升高至浊点时,乙二醇醚将不再溶于水。油水分离型清洗剂便是利用这一特性,从漂洗液中分离并去除清洗剂成分,实现了水的二次利用。

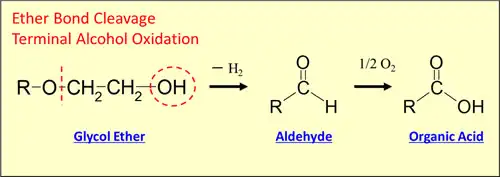

乙二醇醚的问题点在于,高温下容易氧化分解。特别是用作助焊剂清洗剂时,在助焊剂中存在有机酸的情况下会加速氧化分解(图6.2.3),导致甲酸等有机酸的形成,从而进一步加速分解反应4)。有机酸的产生也会造成电路板上的金属腐蚀或电化学迁移等质量缺陷,因此在设计包含乙二醇醚成分的清洗剂时,需要添加合适的抗氧化剂,保证其在通常的使用环境下不会氧化分解。

图 3 乙二醇醚的氧化分解

根据漂洗方法设计清洗剂

出于安全方面的考虑,乙二醇醚系清洗剂的组成成分具有高闪点和高沸点,因此很难将其烘干并去除。一般是通过使用高干燥性的漂洗剂与清洗剂发生置换反应,进行干燥。此外,对于残留在印刷电路板表面的最不耐受的离子性物质,需要更彻底地溶解去除,因此最好使用水或含水酒精作为乙二醇醚类清洗剂的漂洗剂。

尽管水是最安全、最环保的漂洗剂,但与乙二醇醚相比,水具有较高的表面张力,且对零部件下面这类狭窄缝隙的渗透性较低,因此很难完全置换出清洗剂。此外,助焊剂残渣的大部分成分几乎不溶于水,所以溶解在清洗剂中的助焊剂残渣一接触到漂洗液,不溶于水的成分就会沉积下来,重新附着在被清洗物上。这些问题虽然可以通过在清洗剂中添加表面活性剂等成分来解决,但根据表面活性剂的种类,漂洗液往往会产生泡沫,而产生的泡沫会抑制漂洗,漂洗不充分进而会导致清洗效果不佳。由于表面活性剂的功能,它还倾向于吸附并停留在印刷电路板的表面,赋予吸湿性,这可能会导致电路的介电损失5)。水对电路和电子元件的金属也有很强的腐蚀性,容易造成微生物污染,在设计适当的清洗剂时,需要充分考虑这些问题。

实际应用的含水酒精,是以乙醇作为主要成分的酒精,通过与水配比强度达到40%以上,以满足环境和安全要求。含水酒精具有以下特点:(1)与乙二醇醚类清洗剂相比,具有更强的漂洗性能和更低表面张力;(2)助焊剂残渣的析出物再次附着在被清洗物表面的情况少;(3)无需在清洗剂中添加表面活性剂,因此清洗前后电路特性不发生变化;(4)干燥性能与IPA相当,优于水;(5)几乎没有金属腐蚀性,(6)解决了水的许多问题,如具有杀菌性和抗微生物污染。然而,尽管液体的危险性较低,但含水酒精和威士忌等酒精饮料一样具有可燃性,因此必须在基于安全设计的清洗机中使用6)。

助焊剂清洗剂今后的课题及挑战

多芯的芯片模块和其他高性能、小型化的电子电路和电子部件等,都需要确保高密度电路上的电路特性和可靠性,因此对于如助焊剂残渣等微小异物也需要彻底清除。由此,在今后的电子产品封装工程中,高效彻底的助焊剂清洗工艺将越来越重要。同时,考虑到日益严峻的能源问题与环境问题,环境友好型设计也是今后需要努力的方向。

将清洗剂与有效的清洗方法、清洗设备匹配结合,建立完善高效的清洗系统,是解决上述课题的关键。

〈赤松 悠紀/堀 薫夫〉

参考文献

1)Tadashi Kubota, Reliable Post-Freon Technology on PCBs (Triceps, 1993)

2)Kogyo Chosakai Publishing, Ready-to-use Cleaning Technology (Kogyo Chosakai Publishing Co., Ltd., 2001)

3)Japan Industrial Conference on Cleaning, Industrial Cleaning Checklist 2009 ed. (Japan Industrial Conference, 2009)

4)Shigeo Hori, Ready-to-Use Cleaning Technology (Kogyo Chosakai Publishing Co., Ltd., 2001) p273.

5)Seihou Terasawa, Reliable Post-Freon Technology on PCBs (Triceps, 1993)

6)Shigeo Hori, Ready-to-use Cleaning Technology (Kogyo Chosakai Publishing Co., Ltd., 2001) p335.

相关文章

电路板贴装

元件组装过程中的焊接方法

在电子行业中,零件贴装是指将半导体元件、IC芯片等电子部件焊接到印刷电路板上,并通过引脚和电路连接,使其处于工作状态的过程。本文将介绍回流焊和波峰焊等代表性的封装过程。

技术资料

贴装工序中的清洗设备

摘自《微米级贴装与接合技术》(2012年)。

本文将介绍助焊剂清洗工序的基本要点,以及在实施过程中具有代表性的清洗系统和清洁度管理案例。

联系我们

我司还有其他各种环保清洗剂,清洗设备。如您有任何清洗方面的疑问或困难,欢迎联系我们!

联系我们时,请正确填写以下信息。我们会以最快速度回复您。

※请不要在以下表格中进行产品推销,推销产品一概不予回复。

* 为必填项,以便于我们了解您的需求并方便和您联系。

* 1. 请选择咨询项目,如您知道产品名称,请填写其产品名。

* 2.针对您的疑问,请填写内容详情。

* 3.请填写您的信息