联系我们

适用于超声波清洗的低VOC单液型清洗剂

简介

电子组装行业的清洗是指将焊接后的助焊剂残渣和钢板上残留的锡膏等异物,通过清洗剂的润湿、渗透、溶解、剥离和扩散等物理化学作用,从被清洗物上分离并清除的过程。

虽然将清洗对象浸泡在清洗剂中也可以溶解污渍,但是通常会选择加热或液流、超声波等物理手段以缩短清洗时间并提高清洗质量。

然而,随着近年来IT相关行业的迅速发展,封装部件的小型薄型化、基板电路的高密度细间距化,以及随之而来的在锡膏印刷过程中使用的钢板开孔的微小化,加上助焊剂和锡膏本身成分的变化和改良,溶解度降低,导致清洗难度加大。

在这种情况下,超声波清洗是最有效的清洗方法之一。在本文中,我们将对化研科技在市场上取得良好成绩的钢板清洗剂、助焊剂清洗剂和清洗系统分别进行介绍。

钢板清洗剂

清洗钢板的目的

向电路板供应锡膏和助焊剂的方法包括分配器点涂法、(钢板)印刷法和针式转移法。在这些方法中,使用钢板进行印刷具有较高的生产率,是最常用的方法。然而,印刷后残留的焊锡颗粒和助焊剂中的触变剂等高分子添加剂会附着在钢板开孔部位,进而会导致以下三类主要问题:

(1) 锡膏供应不足。

锡膏堆积在钢板开孔的端面时会造成堵塞,进而导致无法完成规定量的锡膏供应。

(2) 在锡膏涂抹区以外的区域附着量过剩

堵塞的锡膏会绕过钢板的背面(基板面),附着在端子间的绝缘层等不需要的地方,造成焊锡搭桥等接合故障。

(3) 混入其他品种的锡膏

更换使用锡膏的品种时,如果更换前的品种在钢板上仍有残留的话,更换后的锡膏中可能会混入具有不同粉末粒径大小或金属成分的物质。

过去,为了避免这些问题,厂家选择对钢板进行清洗。

但是近年来,随着可穿戴产品的普及,搭载在电路板上的芯片部件从0402型进化到了0201型,逐渐趋于小型化,与之相对应的,钢板的孔径也有进一步微小化的倾向。

为了焊接具有窄间距的微焊点,有必要使用焊料晶粒尺寸较小的锡膏,因此已经开发出焊粉颗粒直径从Type 4(20-38微米)到最近的Type 6(5-15微米)的锡膏。

尽管含有这种微小焊粉颗粒的锡膏可以轻松地从钢板上分离下来,但在印刷过程中容易卷入钢板的背面,所以更需要清洗。

面对这样的情况,需要一种能够在解决清洗难度增加的问题的同时,更有效地保持锡膏印刷质量的清洗工艺。

有效清洗钢板的超声波清洗技术

目前,钢板有时仍可以使用高挥发性且易燃的IPA等清洗剂以手工擦拭的方式来进行清洗。

然而,随着焊锡粉末颗粒越来越小,钢板孔径越来越细,如今靠手工清洗难以保持钢板的清洁度,出于生产效率、安全性和环境方面的考虑,越来越多的企业开始导入清洗设备。

在超声波清洗方法中,有一种 "浸泡法",即将整个钢板浸泡在清洗剂中,用超声波进行照射。但是浸泡整个钢板需要用到大量的清洗剂,在使用由危险物质制成的清洗剂时,必须注意控制用量。此外,由于需要清洗的区域以外的部分也会与清洗剂接触并被超声波照射,因此必须考虑到清洗工艺对铝框和固定胶带接着剂的影响问题。

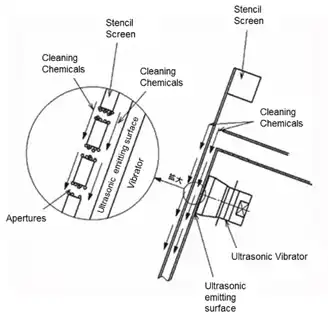

另一方面,由SAWA CORPORATION公司提出的将超声波直接作用于钢板的“直接传播法”,通过流动在钢板表面的清洗剂薄层将超声波振动直接传到钢板上,实现清洗(图1)。因为只需作用在钢板正反两面的必要区域,清洗剂的用量可以控制在最低限度。并且,利用超声波在不同介质中的传播速度差异,在钢板与锡膏接合界面的树脂附着层会产生微小裂缝,清洗剂渗透到其中,便可剥离去除附着的材料。这使得在不损坏钢板的情况下,清洗剂也可以精准、均匀地清洗微小的钢板开孔。

此外,虽然超声波有着随传播距离的增加能量逐渐衰减的特性,但通过将超声波直接照射到钢板上,可以消除距离的影响。因此,不仅可以在低输出功率的情况下实现高清洗力,而且还可以减少清洗剂和电力的消耗,同时有助于降低运行成本。

图 1 直接传播法

低VOC钢板清洗剂

面对清洗难度越来越大的钢板,单有清洗设备,而不为设备和被清洗的对象选择合适的清洗剂,也难以取得良好的清洗效果。

化研科技开发的钢板清洗剂HA-4045U(以下简称HA-4045U)是一种超声波清洗机专用清洗剂。由于清洗剂中水含量高,具有较高的超声波传播性能,同时该清洗剂粘度和表面张力低(表1),可以防止阻碍超声波传播的气泡混入并停滞在在液体中,因此在剥离去除焊锡粒子等非溶解性物质,以及触变剂、蜡等难溶性高分子添加剂时,可以有效发挥超声波的物理作用。

表 1 低VOC钢板清洗剂 一般性状

|

|

HA-4045 |

|

比重(20℃) |

1.0 |

|

沸点 ℃ |

100以上 |

|

闪点 ℃ |

无 |

|

表面张力 mN/m (20℃) |

34 |

|

粘度 mPa・s (20℃) |

2.7 |

|

臭氧层破坏系数(ODP) |

0 |

HA-4045U凭借着增强在液体中溶解和扩散污垢能力的配方设计,使得污垢从钢板表面脱落后扩散开来,防止了其在液体中的沉淀和聚集并再次附着在钢板上。

此外,面对日益严重的挥发性有机化合物(以下简称VOC)大气排放问题,使用HA-4045U可将排放量降至常规水平的30%以下。并且,该产品不含表面活性剂等非挥发性成分,具有良好的干燥性能,因此清洗后不需要进行水漂洗,进一步减少了对环境的影响。

此外,HA-4045U不受日本消防法、劳动安全卫生法、PRTR法等相关法令的限制,使用的清洗设备不需要防爆结构设计,且气味极低,对使用环境无需进行特别对策处理。

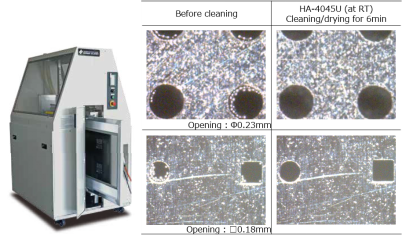

图2展示了使用HA-4045U与SAWA Corporation Ltd.制造的钢板清洗设备SC-AH100-LV(以下简称SC-AH100-LV)进行超声波清洗后的钢板开孔的外观。

图 2 清洗设备SC-AH100-LV(左)和HA-4045U的清洗能力(右)示意图

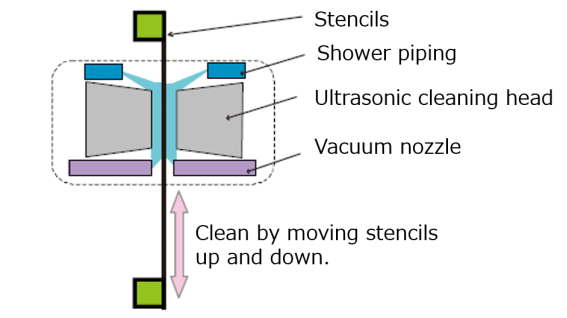

SC-AH100-LV是一种高效的清洗设备,内置一体化超声波清洗喷头和真空干燥喷嘴,从而使得清洗和烘干过程能够同时进行(图3)。

图 3 钢板清洗系统SC-AH100-LV 清洗单元的结构

通过使用HA-4045U和专门用于超声波清洗的SC-AH100-LV的组合,即便是对于附着了无铅焊锡的钢板,也可以在大约5到6分钟的时间内完成对单块版从清洗到干燥的一系列操作。

SC-AH100-LV采用了将钢板的正反面夹在超声波清洗头之间,只由清洗头供应清洗液的清洗方式,因此清洗液的消耗量极低(50-70毫升/板),并且也不会损坏框架部件。

助焊剂清洗剂

清洗助焊剂的目的

助焊剂是一种用于去除印刷电路板焊盘、零部件电极表面和焊接表面的氧化膜,以确保在封装过程中进行锡焊时焊锡的润湿性的辅助材料。在锡焊过程中,助焊剂暴露在200°C以上的温度下,经过复杂的化学反应以助焊剂残渣的形式留在电子电路上。这些残渣可能会抑制后工序中涂层树脂的固化,造成产品缺陷,或者因老化吸湿而影响电路特性,因此最好将其清除。清洗的目的便是清除这些助焊剂残渣和贴装工序后焊接位置的锡珠,并清洗表面。

可有效清洗助焊剂的超声波清洗技术

近年来,无铅和无卤焊膏的应用逐渐普及。尽管这些焊锡膏主流都采用免清洗设计的助焊剂,但为了确保产品的可靠性,例如在后续的焊线接合和贴装工艺中实现树脂粘附性,组装工序后助焊剂残渣清洗的需求依然很大。

由于产品功能的模块化和贴装零部件的小型化,被清洗物要求更高密度的布线以进行微细接合,加之相应的焊锡膏的改进,被清洗物体的清洗难度呈上升趋势。

最近,为了减少贴片焊锡膏的气泡产生和回流过程中减少助焊剂的飞溅,助焊剂制造商已经开始着手对助焊剂进行改良。助焊剂的改良与焊料熔化过程中出现的焊料内部气泡的对策有关,可以看作是为了提高助焊剂的活性,添加挠性树脂的措施。与金属反应生成的盐类物质的增加以及难溶性高分子树脂的混合,导致锡焊后的产品难以清洗。

在这种情况下,超声波清洗是最有效的清洗方法之一。在用超声波清洗助焊剂时,通常将被清洗物浸泡在清洗液中,固定在清洗夹具上,用低频(50kHz或更低)的超声波照射,通过空化现象产生的冲击力,将被清洗物体上的助焊剂残渣分离并清除。也就是说,对于清洗剂不能充分渗透的狭窄间隙内的残渣,或是几乎不溶于清洗剂的残渣成分,也可以利用冲击波进行物理剥离和分散。此外,空化气泡的压缩爆裂在局部液体中带来的瞬间超高压和高温条件,显著加剧了清洗剂的化学作用,使得助焊剂残渣中难以溶解的成分被迅速分解和溶化。

然而,根据封装电路板的不同,超声波照射可能会导致晶体振荡器的共振破裂、微细颗粒连接的微裂纹等问题,因此需要事先评估其适用性。

此外,由于该清洗方法最大限度地利用了空化现象,清洗性能容易受到环境条件的影响。

例如,当清洗槽中的介质流动性较强时,几乎无法产生超声波驻波,可以说空化的影响较低。此外,当液体的循环流量增加,由于进液泵夹带气泡,液体中的溶氧量也会增加,而氧气的存在会阻碍超声波的传播。出于这个原因,清洗基本上是在以平缓的液体流动保持液体中的溶解氧尽可能低的情况下进行的。

但是,根据助焊剂残渣的不同类型,由于树脂膜的粘性较高,可能会减弱超声波传播引起的剥离扩散效果,导致无法获得预期的清洗性能。在这种情况下,需要通过增加液体循环量来创建污垢周围的浓度梯度,从而提高助焊剂溶解速度。提高助焊剂溶解速度。

为了通过超声波实现更快且更高效的清洗,必须减少液体中的溶氧量和气泡,同时利用液体的流动来提高助焊剂的溶解速度。

低VOC单液型助焊剂清洗剂

助焊剂清洗中的超声波清洗法是基于空化的物理作用和清洗剂的化学作用之间的协同作用而产生的,选择合适的清洗剂对高效清洗而言至关重要。

化研科技领先于其他公司开发出来的可蒸馏回收的单液型助焊剂清洗剂——MICROCLEAN ECO系列(以下简称ECO系列),都是在富含水分的状态下使用的,这不仅可以减少操作中约70%的VOC成分,而且该清洗液还非常适用于超声波清洗应用。

水的比重高于用作助焊剂原料的有机溶剂,空化现象产生的冲击力也大于后者。此外,它比有机溶剂更不容易溶解空气,抑制超声波传播的溶解氧的量可以减少到原有机溶剂的大约1/5到1/10,因此,使用高含水量的清洗剂,可以有效地利用超声波的物理作用。

尽管清洗剂的化学作用一般随着温度的升高而增加,但是在超过一定温度时,空化效应产生的空洞数量的增加,与空洞中气压增加而导致的冲击力降低作用相抵消,使得空化现象的效果降低。

因此,有必要根据强调化学作用还是物理作用来改变清洗剂的设定温度。在使用水作为清洗剂的情况下,空化现象的效果在大约50℃时达到最高。

为确保溶解度,含水助焊剂清洗剂的使用温度一般设置在60-70℃左右,而ECO系列在50℃时就表现出很高的清洗能力,因此在超声波系统中化学作用和物理作用可以同时得到最大限度的发挥。

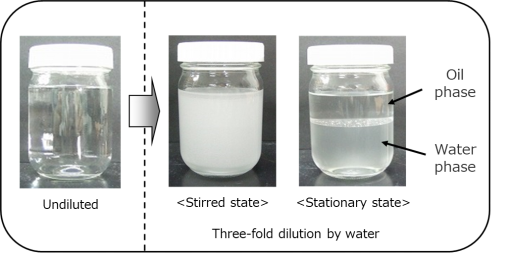

ECO系列在用水稀释后会分离成水相和油相(图4)。 油相成分(上层)溶解树脂并扩散到清洗液中,而水相成分(下层)溶解离子物质并渗透到助焊剂残渣和电路板之间的界面,使树脂膨胀并分离(此项已获得专利)。在清洗过程中,两种不同作用的分离相交替连续接触到焊膏残留物,因此可以综合去除亲油性的改性松香成分以及亲水性的活性剂成分等。由于这种特性,即使是难以溶解的无铅焊盘残留物,也可以在较低的温度下发挥更高的清洗能力。

图 4 MICROCLEAN ECO-3002U

MICROCLEAN ECO-3002U是ECO系列的代表产品,它的一般特性见表2。每个液相的表面张力都远低于水,接近溶剂体系,因此液体可以渗透到微小的缝隙中,实现焊膏残留物的清洗。此外,液体具有良好的控液性和干燥性,无需使用漂洗剂,可以一次性完成从清洗到干燥的整个过程。另外,不使用任何挥发性成分,如表面活性剂等,因此不会导致基板表面的亲水化,从而降低电路特性。清洗后, 可以确保良好的清洗质量。

表 2 低VOC · 单液型助焊剂清洗剂 一般性状

|

|

MICROCLEAN ECO-3002U |

|

|

原液 |

用水稀释至3倍时 |

|

|

比重(20℃) |

0.89 |

- |

|

沸点 ℃ |

160以上 |

100以上 |

|

闪点 ℃ |

62 |

94 |

|

表面张力 mN/m(20℃) |

- |

油相 29 水相 29 |

|

臭氧层破坏系数(ODP) |

0 |

0 |

MICROCLEANER ECO是为最大限度地发挥化研科技ECO清洗剂系列独特的性能而开发的清洗系统。到目前为止,我司开发的内置含水酒精连续蒸馏再生器的清洗系统——MICROCLEANER,已经积累了大量的市场经验。继承该系统的特点和优势,并结合减压蒸馏技术,化研科技新开发了一种能够稳定地连续蒸馏包括水在内的非共沸多成分清洗剂的再生器系统(已获得专利),并将其内置到清洗系统中。这样就可以确保始终使用清洁的液体进行最终清洗,保证了高品质清洗。并且,该系统在使用时不需要定期更换全部液体,只需倒入新的液体以补充减少的部分即可,同时减少了清洗液的使用量和废液的产生量。此外,与传统的MICROCLEANER不同,MICROCLEANER ECO是一个单液型清洗系统,无需进行漂洗工序,所需的槽数量也得以减少,产品设计更加紧凑(图5)。

图 5 低VOC单液型批量清洗系统MICROCLEANER ECO

结论

本文介绍了由化研科技开发的对超声波清洗有效的低VOC钢板清洗剂和单液型助焊剂清洗剂。

在电子封装行业的清洗工艺领域,化研科技先于同行开发出满足无铅化焊料、低VOC等市场需求的产品。我们不会满足于现状,今后也将继续致力于开发有助于提高质量、控制成本和保护环境的技术和产品,为生产现场做出贡献。

(石原慧太)

参考文献

(1)Editorial Committee on Microjoining and Assembly Technology: Microjoining and Assembly Technology, pp. 323-333, pp. 432-439

(2)The Japan Welding Engineering Society, Microsoldering Education committee: Standard Microsoldering Technology 3rd Edition, Nikkan Kogyo Shimbun, pp. 1-21, 71-78 (2011)

(3)Akamatsu: Ultrasonic technology, 26(1), pp.57-61 (2014)

Hatanaka: Journal of the Acoustical Society of Japan, Vol. 72, No. 4, pp. 193-200 (2016)

(5) Akamatsu: Electronic Materials, July, pp. 90-94 (2009)

(6) Watanabe: Air Cleaning, Vol. 9, No. 8, pp. 44-54 (1988)

【出处】

From the January-February 2019 issue of Ultrasonic Technology

联系我们

我司还有其他各种环保清洗剂,清洗设备。如您有任何清洗方面的疑问或困难,欢迎联系我们!

联系我们时,请正确填写以下信息。我们会以最快速度回复您。

※请不要在以下表格中进行产品推销,推销产品一概不予回复。

* 为必填项,以便于我们了解您的需求并方便和您联系。

* 1. 请选择咨询项目,如您知道产品名称,请填写其产品名。

* 2.针对您的疑问,请填写内容详情。

* 3.请填写您的信息