联系我们

元件组装过程中的焊接方法

元件组装工艺

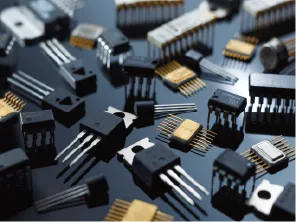

电子行业的组装(元件贴装)是指将半导体元件和IC芯片等电子元件焊接在印刷电路板上,使端子和配线的电线连接成为能够动作的状态。根据印刷电路板所要求的性能,必须考虑在哪个印刷电路板上用怎样的方法去组装什么样的电子元件,选定合适的组装工艺。

元件组装工艺可大致分为表面贴装工艺和插入封装工艺两类,使用的焊接方式各不相同。

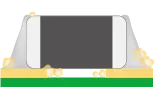

表面贴装工艺

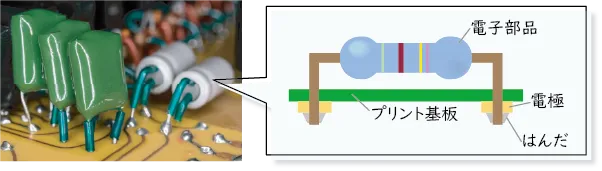

表面贴装也被称为SMT(Surface Mount Technology的缩写),如下图所示,是在印刷电路板表面配置的连接电极(焊盘)上搭载电子元件的电极或配线并进行焊接的方法。焊接方式为回流焊。

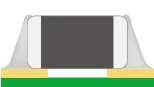

插入封装工艺

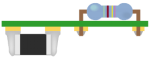

插入封装,如下图所示,将带有被称为引线的元件插入印刷电路板的通孔,将部件的引线和通孔周边的电极(焊盘)进行焊接。焊接方式为波峰焊。

表面贴装与插入封装的优点和缺点

表面贴装工艺和插入封装工艺分别有着以下特征。

表面贴装

|

电子元件图例 |

|

|

优势 |

可以实现小型电子元件的安装和电路的细微化, 并提高封装密度。 通过实现自动化和元件的小型化降低成本。 |

|

不足 |

随着电路的细微化,人工校正变得困难。 接合部的细微化导致接合强度降低。 回流焊过程中,电路板整体在炉中被加热。印刷电路板和元件都会产生热应力。 |

插入封装

|

电子元件图例 |

|

|

优势 |

由于插入元件时引线尖端会弯曲,因此连接强度 较高。 在波峰焊过程中,只有引线部分被加热,因此对元件的热影响很小。 |

|

不足 |

大型电容器和连接器等异形元件需要人工进行插入。 用了较多大型元件,封装密度低于表面贴装。 |

焊接方式的不同

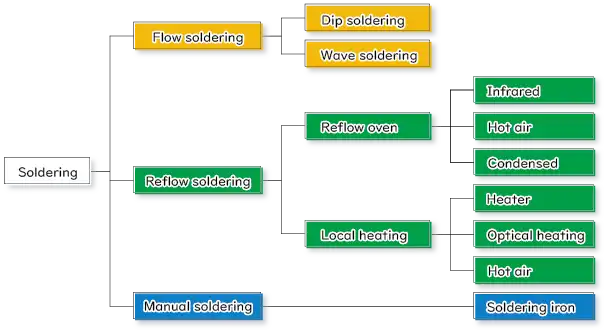

为了将电子元件组装在印刷电路板上,会用到一种叫做焊接的方法。焊接方法大致可分为回流焊、波峰焊、手工焊接这三类。

近些年的组装工艺一般是从上图所列举的方式中进行选择组合的。

例如,在焊接没有耐热性的元件或热容量大而不能通过回流焊工序的元件时,会针对各元件逐一进行局部焊接或手工焊接。

另外,无论以何种方式进行焊接,焊接后的焊渣清洗(印刷电路板清洗)对于提高印刷电路板的可靠性都非常有效。化研科技开发了去除印刷电路板上产生的助焊剂残渣的清洗剂和清洗设备。我们会根据客户的焊接方式提出最佳的清洗方案,如有需要请随时咨询。

接下来,我们将针对回流焊和波峰焊的区别,以及各方式的工序进行详细的解说。

表面贴装的焊接(回流焊)

下图展示了通过回流焊进行的表面贴装工艺。

|

①、在PCB上印刷锡膏 |

②、搭载元件 |

③、在回流炉中进行焊接 |

④、助焊剂清洗 |

印刷锡膏

虽然预涂层(电镀)和锡珠也含有一定的锡膏,但常见的做法是使用钢板在PCB上印刷锡膏。

印刷工序是影响着组装质量的重要工序,据说“贴装工序的产品不良问题中,大约有70%的原因是最初进行的锡膏的印刷工序引起的”。 这说明印刷工艺是影响组装质量的重要工序。因此,有时会添加检查工序以检查锡膏的涂覆量和印刷位置。"为了维持和提高印刷精度,清洗用于印刷的钢板也很重要。

▼▽以下为关于锡膏的印刷工序和钢板清洗的详细介绍!▽▼

清洗相关问题的解说页

使用钢板的印刷工程及可能出现的问题

在电子产品封装的回流焊工程中,最常见的提供锡膏的方法是使用钢板印刷锡膏。本文对钢板、印刷过程、可能出现的问题和清洗方面进行了介绍。

贴装元件

这一过程中会使用到一种叫做贴片机的设备。在贴片机内,吸嘴吸附电子元件,这些元件通常存放在胶带卷或托盘上,并将它们精确地安装在印刷电路板的适当位置上。

回流焊接

在回流焊工序中,使用一种叫做回流炉的类似烤箱的设备。

回流炉是预热区、主加热区、冷却区3个区域组成的一体化隧道状结构,在载有印刷电路板的传送带通过回流炉的期间,提供锡膏熔融所需的热量以进行焊锡。

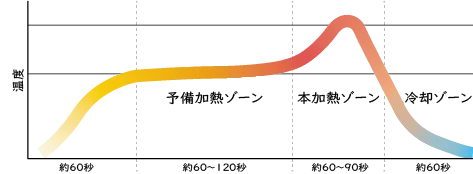

温度曲线图示例

预热区

是锡膏中含有的溶剂挥发的同时使温度上升并保持在助焊剂容易活化的恒温阶段。

主加热区

在将印刷电路板和组装元件均匀升温至达到焊料熔化温度的阶段。

冷却区

焊接后,通过送风进行冷却的阶段。

焊接时,必须将所有的焊接部位加热到锡膏的熔点以上,并且要低于封装的电子元件和印刷电路板的耐热温度。在回流炉中进行焊接时,根据 “温度曲线图”进行炉内温度管理,以保证炉内温度适用于锡膏的种类和贴装元件。

例如,温度上升过快的话,锡膏中含有的溶剂成分会突然沸腾,有可能产生空隙和锡珠。相反,即使回流炉内的温度相同,根据电子元件的尺寸和形状的不同,也存在接合部分的温度难以上升的元件。如果加热不充分,接合强度可能会降低,存在元件从电路板上剥离的风险。因此,在确认锡膏和电子元件的特性的基础上设定温度曲线是很重要的。

回流炉的加热方法有热风加热、红外线加热、蒸汽加热等,为了保持炉内温度的均匀性,防止过度升温,也有将多种加热方法组合而成的回流炉。

在回流炉的内部,由于加热过程会导致锡膏中雾化的助焊剂堆积在底部,所以需要定期对炉内进行清扫。

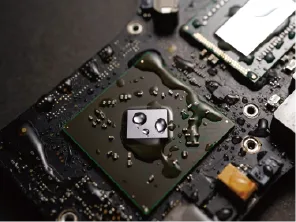

清洗助焊剂

回流焊接完成后,需要清洗印刷电路板,除去助焊剂残渣(助焊剂清洗)。

如果助焊剂残渣残留在印刷电路板上,有可能导致物理、电气故障的发生,助焊剂清洗可以有效防止、解决这些故障。在选择清洗方法时,不仅要考虑清洗助焊剂后的清洁度,还需要考虑对环境的影响和安全性,作业人员的负担(频繁的液体交换、废液处理),对印刷电路板和电子元件的影响,运行成本等,均衡考虑各方面利弊的基础上进行选择至关重要。

▼▽以下是关于助焊剂清洗的详细介绍!▽▼

清洗相关问题的解说页

什么是助焊剂清洗

助焊剂清洗,即除去在电子元件的组装中与焊接同时产生的助焊剂残渣的工序。本文介绍了为什么要清洗助焊剂,有哪些清洗方法,以及实现高效清洗的必要条件。

插入封装的焊接(波峰焊)

下图展示了通过波峰焊进行的插入封装工艺。

|

①、在PCB上插装元件 |

②、涂覆助焊剂 |

③、进入波峰焊锡槽进行焊接 |

④、清洗助焊剂 |

插装元件

根据插入的通孔间距弯曲引脚,使用称为自动插入机的设备将零部件的引脚插入通孔中。为了确保稳定的质量和贴装成本,最好选择可以通过自动插入完成的部件。但如果有一些特殊的零部件无法通过自动插入完成,那么最后将通过人工插入完成。

涂敷助焊剂

关于助焊剂的供给方法,主要有以下几种:

- 浸泡法:将印刷电路板的封装面浸渍在装有助焊剂的槽中并涂抹助焊剂

- 泡沫法:通过将助焊剂制成泡沫状并涂抹在印刷电路板上的方法

- 雾化法:直接由喷嘴处喷出雾状的助焊剂的方法

而这其中,能稳定地向更精细的部位供给助焊剂的雾化法成为主流。

▼▽以下是关于助焊剂清洗的详细介绍!▽▼

清洗相关问题的解说页

什么是助焊剂

本文介绍了什么是助焊剂,除了其作用、成分、种类等之外,对焊接后残留的助焊剂残渣引起的问题及其对策也做了详细说明。

波峰焊接

如下图所示,使印刷电路板从高温下熔融的焊料上方通过,对引线部分进行焊接。

为了使印刷电路板在通过融化的焊料上方时更容易与之接触,常规的做法是利用焊料制造出双波峰。

喷流方式包括具有不同强度和高度的喷流和波浪,以及提供可以左右移动的波浪的喷流,以使得焊料更容易接触到电极和通孔,提高焊接质量。

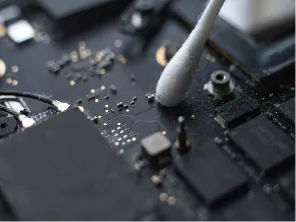

清洗助焊剂

波峰焊的插入封装元件大多对清洗剂没有耐性,大部分情况下我们只对印刷电路板的背面(焊接部分)进行手工清洗。考虑到现场人员的负担(如气味和健康问题等),当使用棉棒或刷子进行清洗作业的时候,有必要选择不容易脱落碎线头和刷毛的款式。

▼▽以下是关于助焊剂清洗的详细介绍!▽▼

清洗相关问题的解说页

什么是助焊剂清洗

助焊剂清洗,即除去在电子元件的封装中与焊接同时产生的助焊剂残渣的工序。本文介绍了为什么要清洗助焊剂,有哪些清洗方法,以及实现高效清洗的必要条件。

双面组装

除此之外,也有对印刷电路板的单面进行表面贴装(回流焊),在另一面进行插入封装(波峰焊)的双面组装的情况。双面组装的步骤示例如下。

|

①、在A面上印刷锡膏 |

②、在A面上封装电子元件 |

③、在回流焊中进行焊接 |

|

④、翻板 |

⑤、使用波峰焊托盘遮盖A面表面贴装的部分 |

⑥、在B面上插装电子元件 |

|

⑦、向A面涂覆助焊剂 |

⑧、在波峰焊中进行焊接 |

⑨、清洗助焊剂 |

波峰焊托盘

双面组装时,按照回流焊→波峰焊的顺序进行焊接。在进入波峰焊工序之前,将印刷电路板放置在由耐热性树脂制成的波峰焊托盘(也称为托盘或载具托盘)上,覆盖在回流焊工序中已经封装了元件的部分上。

使用波峰焊的理由大致分为以下两类:

- 为了防止先前封装好的表面贴装元件通过波峰焊槽时受热损坏,我们使用波峰焊托盘对这些元件进行保护。

- 流动托盘只在插入封装元件的引线伸出的部分开口,以便于焊接。

- 通过将电路板固定在波峰焊托盘上,可有效防止助焊剂或锡膏附着在先前封装好的表面贴装元件上。

- 托盘的开口端面(边缘)可能会因附着有助焊剂而导致焊料爬升,从而在遮挡部分也可能附着焊料,因此定期清洗波峰焊托盘非常重要。

手工焊接

尽管焊接过程变得越来越自动化,但在以下情况中仍会使用电烙铁进行手工焊接。

元件的校正和修理

- 如果封装在印刷电路板上的元件的焊接状态不佳,或者出现了元件故障、设计变更,则必须通过手工焊接来校正。

元件的后加工

- 出于零件的耐热性和耐溶剂性等问题,有时需要避免重新进行回流焊或波峰焊的焊接。首先需要掌握后加工的理由,针对其情况进行手工焊接。

手工焊接的步骤

手工焊接工艺分为清洁、加热、共计焊料、助焊剂清洗。

- ①清洁:如果焊接部分被氧化,或者存在油脂、皮脂等污垢,则可能会影响到焊料,因此需要使用酒精等进行清洁。

②加热:加热焊接工具。需要考虑焊头的设定温度、最佳连接温度以及焊料的熔点温度。

③供应焊料:需要在适当的时机、适当的位置上,通过调整焊嘴的位置和角度来供应焊料。

④助焊剂清洗:清洗焊接部位的助焊剂残留物。通常使用浸润了清洗剂的棉棒擦拭,或者使用喷雾型清洗剂局部清洗。

手工焊接看似简单,实则是一项重要的工作,直接影响电子元件及产品的可靠性。适量的焊料以及焊料的润湿性等内容,都在JIS C(日本产业规格) 61191中制定了实施标准。一些公司直接对员工提供焊接培训和焊接认证等措施。

参考文献

Standard Micro Soldering Technology, 3rd Edition

Japan Welding Engineering Society, Micro Soldering Education Committee [ed.]

Nikkan Kogyo Shimbun

联系我们

我司还有其他各种环保清洗剂,清洗设备。如您有任何清洗方面的疑问或困难,欢迎联系我们!

联系我们时,请正确填写以下信息。我们会以最快速度回复您。

※请不要在以下表格中进行产品推销,推销产品一概不予回复。

* 为必填项,以便于我们了解您的需求并方便和您联系。

* 1. 请选择咨询项目,如您知道产品名称,请填写其产品名。

* 2.针对您的疑问,请填写内容详情。

* 3.请填写您的信息